مبحث دهم مقررات ملی ساختمان (ویرایش 1401) با عنوان “طرح و اجرای ساختمانهای فولادی“، دهمین کتاب از مباحث 22گانه مقررات ملی است که از منابع آزمون نظام مهندسی به شمار میرود.

این مبحث حداقل ضوابط و مقررات در تحلیل، طراحی و اجرای ساختمانهای فولادی را تعیین میکند.

یکی از تغییرات عمده این مبحث در ویرایش جدید، اضافه شدن بخش تعاریف (صفحه 1 تا 22) است.

شاید بتوان گفت پرتکرارترین موضوع این مبحث در آزمون نظارت و اجرا، فصل چهارم “الزامات ساخت، نصب و کنترل” است. در ادامه به بخشی از نکات مهم این فصل میپردازیم.

بریدن و سوراخکاری (صفحه 456)

1- قطعات باید با ابعاد و شکلهای لازم به دقت بریده شده و در محلهای لازم سوراخ شوند.

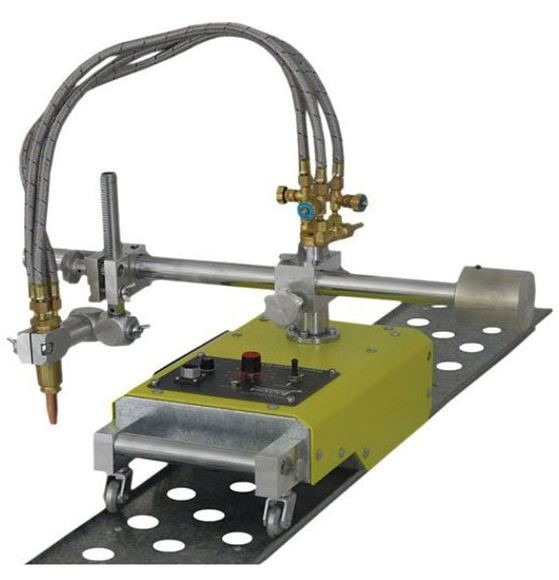

2- برش ورقهایی که در ساخت قطعات فولادی مصرف میشود باید توسط دستگاه برش حرارتی ریلی یا فرایندهای خودکار انجام گیرد.

3- برای ورقهای با ضخامت مساوی یا کمتر از ۱۵ میلیمتر برشکاری توسط دستگاه گیوتین مجاز است. در این حالت لبههای برش باید کاملاً یکنواخت و خالی از ناهمواریهای سطحی بیش از 0/5 میلیمتر باشند.

4- در قطعات و نیمرخهای سنگین با ضخامت اجزای تشکیل دهنده بیش از ۴۰ میلیمتر، باید قبل از برش حرارتی، پیشگرمایش تا دمای حداقل ۶۵ درجه سلسیوس انجام شود.

5- سوراخ کاری نهایی ورقها و نیمرخها با ضخامت بیش از ۱۵ میلیمتر باید به کمک مته دوار انجام پذیرد.

6- برای سوراخهای با قطر زیاد میتوان ابتدا سوراخی با قطر کوچکتر توسط منگنه (پانچ) ایجاد نمود و سپس با مته، سوراخ را به قطر دلخواه رساند

7- سوراخکاری ورقها و نیمرخها به کمک منگنه برای ضخامتهای بیش از ۱۵ میلیمتر مجاز نیست.

8- حداکثر رواداری برش حرارتی از خط برش تئوری 6± میلیمتر است.

9- حداکثر رواداری عرض مؤثر ورقها در هر مقطع ۱۰± میلیمتر است.

ساخت و آماده کردن قطعات قبل از مونتاژ (صفحه 457)

1- پخزنی و آماده کردن لبه قطعات برای جوشکاری باید هنگام برش حرارتی، با زاویه دادن به سر مشعل و با سنگ زنیهای بعدی انجام پذیرد.

2- استفاده از دستگاههای پخزن ضربهای یا مکانیکی برای قطعات و ورقهای با ضخامت بیش از ۱۵ میلیمتر مجاز نیست.

3- دمای موضع گرم شده حداکثر ۶۵۰ درجه سلسیوس برای فولاد معمولی و ۵۶۵ درجه سلسیوس برای فولاد پرمقاومت و آلیاژی باشد.

4- این دما باید به کمک گچهای رنگی مخصوص که در دمای زیاد تغییر رنگ میدهند، مورد کنترل قرار گیرد.

5- استفاده از روشهای مکانیکی برای صاف کردن تا ۳ برابر مقادیر رواداریهای مجاز، قابل قبول است.

رنگ آمیزی و گالوانیزه کردن قطعات فولادی (صفحه 492)

در موارد زیر لزومی به رنگ آمیزی سطوح سازههای فولادی نیست:

1- سطوح فولادی که در بتن مدفون میشوند و بتن پوششی شرایط محافظت در برابر خوردگی را فراهم مینماید.

2- سطوح فولادی که پوششهای ضد حریق بر آنها اعمال میشود و پوشش موردنظر الزامات محافظت در برابر خوردگی را تامین مینماید.

3- صفحاتی که قرار است در اتصالات لغزش بحرانی روی هم قرار گیرند.

4- در مناطق با شرایط محیطی ملایم (شرایط آب و هوایی با رطوبت نسبی متوسط مساوی یا کمتر از ۵۰ درصد) که سطوح فولادی حداقل 20 میلیمتر توسط مصالح بنایی پوشش شدهاند.

رنگ آمیزی (صفحه ۴۹۴)

1- رنگهای آستر و رویه باید از یک کارخانه سازنده تهیه شوند.

2- رنگ آمیزی سطوح بزرگ باید با اسپری بی هوا صورت گیرد.

3- استفاده از سایر روشهای رنگ آمیزی برای لکهگیری و سطوح محدود مجاز است.

4- رنگ آمیزی با اسپری بیهوا باید در محیط مناسب و سربسته انجام شود.

5- سازنده موظف است عملیات رنگ آمیزی را حداکثر تا ۴۸ ساعت برای شرایط ملایم و ۲۴ ساعت برای سایر شرایط بعد از تمیزکاری سطوح انجام دهد.

6- رنگ آمیزی نباید در هوای سرد یا تاریک و یا زمانی که درصد رطوبت هوا بالا باشد انجام گیرد در رطوبت بیش از ۸۰ درصد و در حالتی که اختلاف دمای محیط و نقطه شبنم کمتر از ۵ درجه سلسیوس باشد رنگ آمیزی ممنوع است.

7- به جز سطوح تماس، بقیه سطوحی که بعد از ساخت قابل دسترس نخواهند بود باید قبل از سرهم کردن قطعات، تمیز و رنگ آمیزی شود؛ مگر آنکه این سطوح آببند باشند.

8- در اتصالات اتکایی، رنگ کردن سطوح تماس به طور کلی مجاز است.

9- در اتصالات پیش تنیده و لغزش بحرانی، رنگ آمیزی سطوح تماس مجاز نبوده و باید در صورت نیاز به پوشش، مقررات پوشش مربوط به پیچهای لغزش بحرانی رعایت شود.

10- به جز حالتهایی که در مشخصات فنی خصوصی به عنوان شرط خاص قید شده باشد، کلیه سطوحی که در فاصله ۵۰ میلیمتری از محل هر جوش کارگاهی قرار میگیرند، باید از موادی که به جوشکاری صدمه میزند یا در حین جوشکاری گازهای سمی و مضر تولید میکند، کاملاً پاک شود. قبل از جوشکاری باید رنگ کارخانهای از روی سطوحی که جوش انجام میگیرد، توسط برس سیمی کاملاً برطرف و پاک شود.

11- سطوح گالوانیزه شده سطوح مشکلی برای رنگ آمیزی هستند؛ زیرا چسبندگی لایه آستری به سطوح فوق بسیار کم است. در این شرایط ابتدا باید سطح را با یک حلال قوی کاملاً چربی زدایی کرد. سپس یک لایه واش پرایمر بر روی سطح اعمال نموده و آنگاه سیستم رنگ ارائه شده را بر روی آن اعمال کرد.

صفحات مهم مبحث دهم:

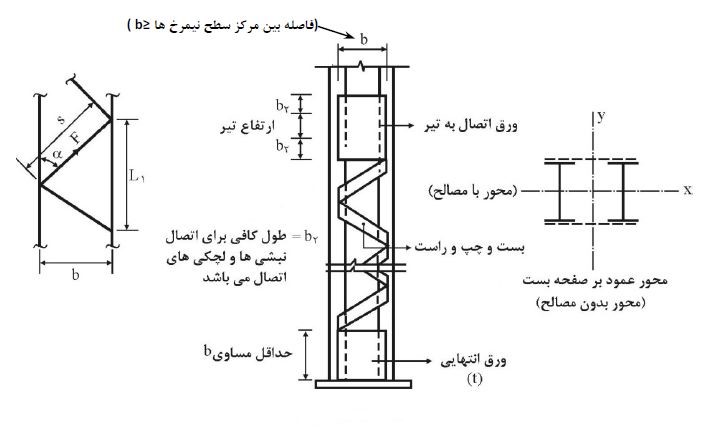

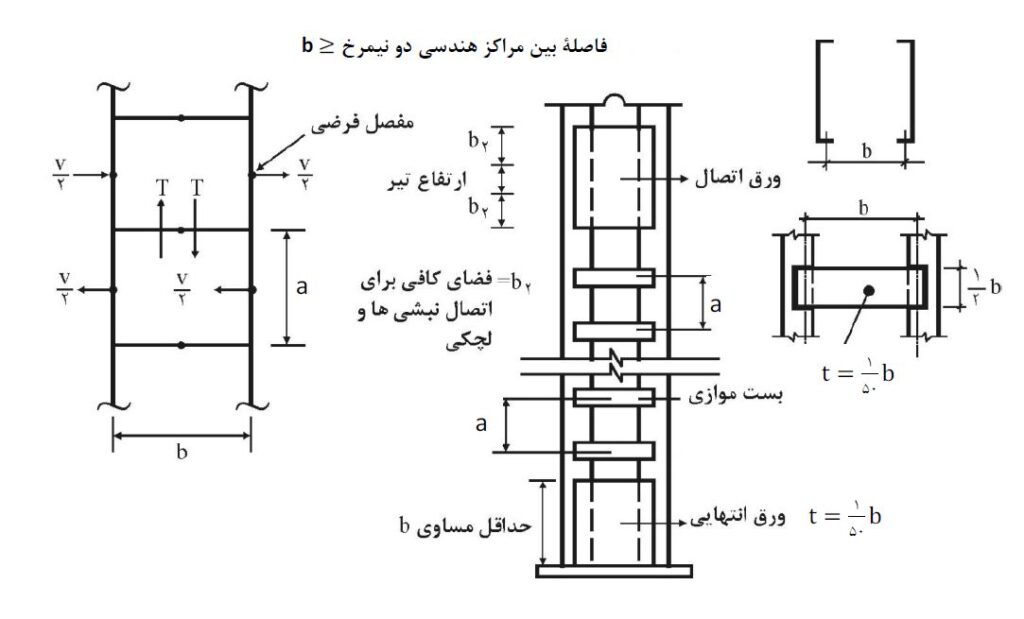

- صفحه 64 و 65، اعضای کششی ساخته شده از چند نیمرخ یا نیمرخ و ورق (اعضای مرکب)

- صفحه 75 تا 80، اعضای فشاری ساخته شده (مرکب) ← محدودیت های ابعادی

- صفحه 148 تا 152، اعضای محوری با مقطع مختلط

- صفحه 154، 160 و 161، اعضای خمشی با مقطع مختلط

- صفحه 176 تا 180، برشگیرها

جداول مهم مبحث دهم:

- صفحه 209، ابعاد اسمی سوراخ پیچ

- صفحه 468، میزان آزمایش های غیرمخرب جوش هنگام تولید و نصب

- صفحه 479، حداقل تعداد پیچ جهت بازرسی

- صفحه 496، ضخامت رنگآمیزی قطعات فولادی

- صفحه 504، رواداری مجاز ارتفاع کل تیر ورق

بعضی از کلمات کلیدی مبحث دهم که در سوالات مطرح میشوند، عبارتند از:

- نیمرخ سنگین

- سخت کننده عرضی

- بست مورب – بست میانی

- اعضای با مقطع مختلط

- برشگیر

- گلمیخ

- اتصال خمشی گیردار/ نیمه گیردار

- اتصال اتکایی – اتصال پیش تنیده – اتصال لغزش بحرانی

- سوراخ لوبیایی

- ورق پرکننده (لقمه)

- سوراخ دسترسی

- ورق گوشواره ای

- قاب خمشی